【アイテック】表面処理加工で輝きをはなつ!高い技術力と想い 鯖江市Part.4

目次

福井県鯖江市に来て2日目、私の興奮はまだマックスの状態のままで(笑)

創業70年を超えるアイテック株式会社

本日訪れるアイテック株式会社様も、ある方のご縁でお付き合い始めて以来、20数年以上お世話になっています。

創業70年を超えるアイテック株式会社様は、福井県鯖江市の地場産業である眼鏡とともに成長・発展されてこられた企業様であり、メガネ生産に欠かせない大切な工程を担っておられます。

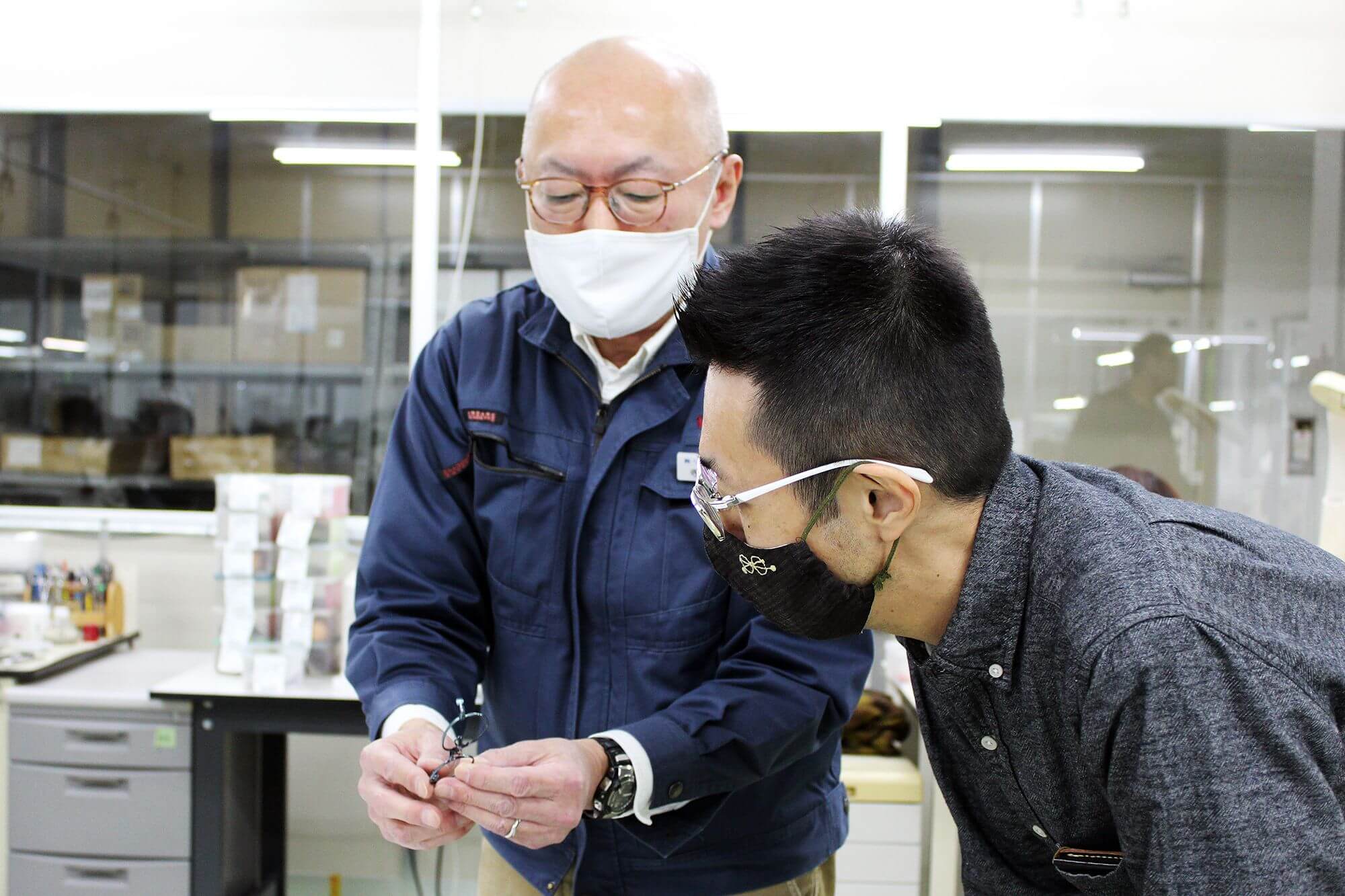

今回、鯖江市訪問にあたりお世話になった山岸さんは、私が入社して間もない頃からメガネのイロハを教えてくださった方でもあります。

福井県鯖江市が「眼鏡の産地」と呼ばれるのか?

なぜ、福井県鯖江市が眼鏡の産地なのか?

眼鏡の歴史

ここで少し眼鏡の歴史について触れてみたいと思います。

-

日本に眼鏡が伝わったのはいつでしょうか?

-

答えは、キリスト教宣教師フランシスコ・ザビエルが来日した1551年に、周布の大名・大内義隆に献上したものが最初といわれています。

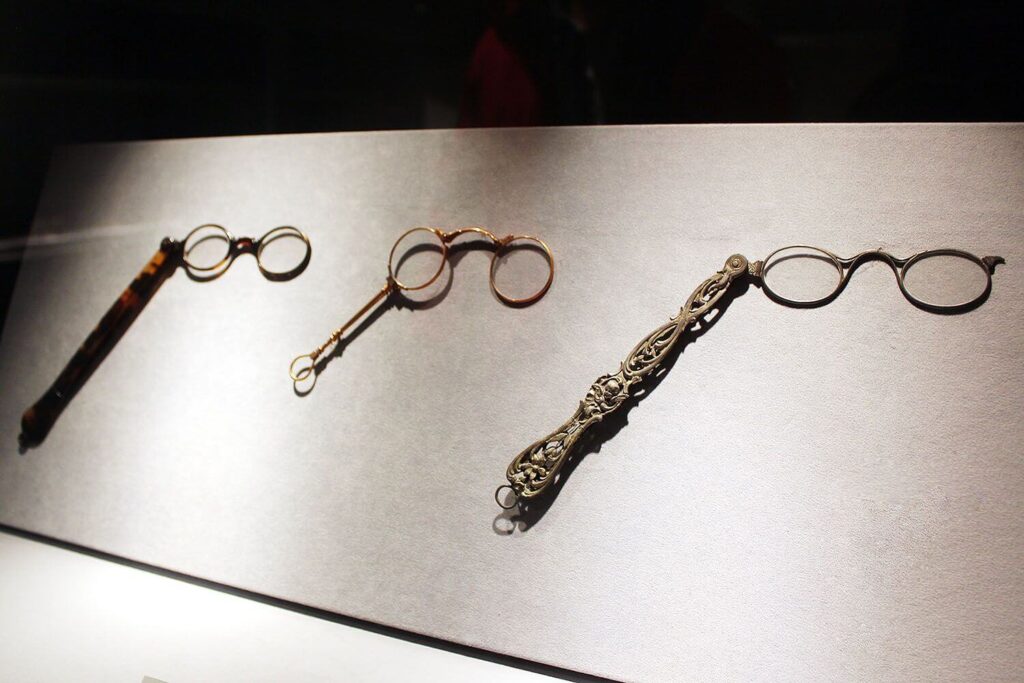

13世紀後半の眼鏡は眼鏡は手にもって見る形でした

日本人によって鼻当てが考えられたといわれています

13世紀後半、イタリアで発明されたといわれる眼鏡は手にもって見る形でしたが、17世紀になり紐で耳に掛ける今の眼鏡の原型がでてきます。しかし鼻が低い東洋人には顔についてしまい、日本人によって鼻当てが考えられたといわれています。そして、この頃には長崎で眼鏡が作られ、17世紀後半に京都・大阪・江戸で眼鏡が売られるようになりました。

増永五左衛門が眼鏡づくりを広める

-

では、福井県福井市・鯖江市では「眼鏡の聖地」と呼ばれるのか?

-

それは、増永五左衛門が1905年に大阪や東京から眼鏡職人を招き、農家の副業として福井県福井市・鯖江市に眼鏡づくりを広めたことが始まりといわれています。

当時、絹織物と漆器の産業があったものの、雪深い冬に地元の暮らしを何とかしたいという想いだったそうです。

手作業や農家ならではの知恵を生かしながら生産を始め、1983年には世界で初めて軽くて丈夫なチタン製めがねを開発・生産。

現在、福井県福井市・鯖江市を中心に、日本製眼鏡フレームの約95%を生産されています。

幅広い分野の表面処理を行う

なぜ眼鏡の歴史に触れたのか?それは、チタン製めがねを開発・生産される背景に、大きく関わっているのがアイテック様だからです。

高い技術の表面処理加工(めっき)

1948年(昭和23年)、福井県鯖江市で黒田メッキ工業所として創業されました。表面処理加工(めっき)と眼鏡事業部を1985年に立ち上げられ眼鏡フレームの企画・販売をされています。

高い技術は眼鏡だけではなく、ゴルフクラブのヘッドやカーボンシャフト、スマートフォン、ドアノブ、釣り具、パチンコ玉など幅広い分野の表面処理を行われています。

-

「めっき」って、何かわかりますか?

-

めっきとは表面処理の一種で、素材に薄い金属膜をつける技術全般のことです。

眼鏡に限らず、多くの方が使われているスマートフォンやパソコン、自動車、アクセサリーなど身近なものに使用されています。

-

ではなぜ、眼鏡の生産工程に「めっき」が必要なのでしょう?

-

様々な理由がありますが、大きく2つ。

1、素材の腐食を防ぐため

2、フレームの装飾耐久性やデザイン性の向上ということになりますが、この工程がなければ「美しく、そして長く使うことができない」ということになります。

-

「めっき」には、どんな種類があるのでしょう?

-

起源はなんと3,500年前といわれ、東大寺の大仏はめっきが大活躍したことは有名ですよね。

めっきは液体中に物を入れてめっきを行う「湿式めっき」と、真空の状態で金属を作る「乾式めっき」と2種類に分けられ、さらに分類されていくので多くの種類があります。

もともとは、鉄がさびることを防止したり、見た目を美しくするために使われてきましたが、現在では最新端のものづくりに欠かすことのできない技術なのです!

さてここで質問です。

みなさんはどのようなフレームをかけられていますか?

チタンフレーム!

ありがとうございます!その答えをまっていました(笑)

ちなみにメガネのアオノ松山店では、鯖江のチタンフレームを半分以上扱っています。

表面処理技術3種類を紹介

では、アイテック様でされている表面処理技術は、PVD・電気めっき、吹き付け溶剤塗装・電着塗装、そのほかの3種類になります。そのうち下記3種類をご紹介したいと思います。

1、イオンプレーティング(IP):物理蒸着法(PVD)の蒸発系の一方式

2、電気めっき

3、電着塗装

メガネフレームの種類は、メタルフレーム(チタンや合金など)とプラスチックフレーム、その他に分類されます。今でこそ多くの方が愛用されているチタンフレームですが、業界では表面が硬い膜で覆われているため難しいとされていました。

しかし、チタンフレームの表面処理にいち早く成功したのがアイテック様なのです。チタン表面の酸化被膜をいかにして除去するか、そして除去した状態で瞬時にいかにめっきをするか、その技術の高さは想像を超えるものなのでしょう。今では眼鏡メタルフレームへの表面処理は国内シェアはNo.1(約60%)を誇られています。

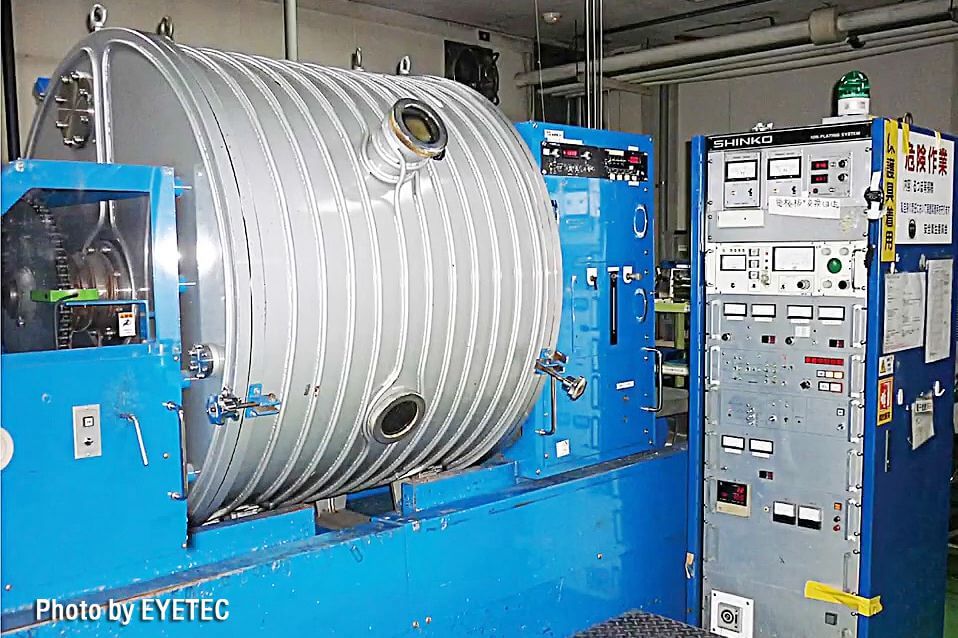

イオンプレーティング(IP)

チタンへの表面処理を可能にしたのは、アメリカNASA宇宙開発技術から生まれた最先端技術イオンプレーティング(IP)です。材質や形状を問わず、真空の状態で均一に表面処理を施すことができます。

-

イオンプレーティング(IP)って何?と思いますよね。

-

メガネフレームにチタン化合物をコーディングする技術で、優れた磨耗耐久性と高い密着性に優れています。

高真空状態の装置(チャンバー)の中で、チタン物などの金属を加熱蒸発でイオン化させ、反応ガス(使用するガスの種類によって色が変化)を吹き込み化学反応をおこします。これをフレーム表面に衝撃的に衝突させて、わずか約0.3~0.5μ(ミクロン)というチタン膜を形成させる表面処理法です。アイテック様は独自の研究・開発などをされ、多彩の色合いと独特のツヤが特徴です。

機械がするから簡単!

ではないのです。電圧・湿度・時間コントロールしながら安定した色を生み出されています。そこにはこれまで培った様々な知識と繊細な技術が必要とされているのでしょう。

実は、イオンプレーティングは物理蒸着法(PVD)の蒸発系の一方式になります。物理蒸着には、スパッタリング・イオンプレーティング・真空蒸着の3種類になり・・・こうなると、物理の世界へ突入しそうですので、これまでということで(笑)

豆知識

豆知識として。

イオンプレーティングやスパッタリングでカラーリングしたフレームを触ると指紋が取れにくいという場合は、かるーーく消しゴムでこするといいらしいです。

でも、無理やり取ろうとすると、表面の色味が変わってしまいます。「色の変化もまた味になる」と思ってみるというのもいいかもしれませんね。

電気めっき

そして名の通り、電流を使うめっき方法が「電気めっき」です。

特殊な溶液にメガネフレームを入れて、その溶液とフレームに電気をかけることで、金やクロムなど付着させる方法です。

電気を通すことが基本ですが、電気を通さない素材(プラスチックなど)には別処理をして電気めっきをします。その中でも困難といわれるチタン系材料にもめっきできるのが、アイテック様でその技術の高さを感じますよね。またニッケルなどを使用されないこともあり、アレルギー対策にもなります。

金属感があり鏡面仕上げができること、耐熱性や耐摩耗性(摩耗とはかたい材質のものがすり減ること)があり、なによりも汚れが付きにくく、細菌などの繁殖が起きにくいことがうれしいですよね。

電着塗装

最後に「電着塗装」のことを触れてみましょう。

名の通り「塗装」の一種になります。

えっ、めっきとは違うの?

はい。めっきではなく、あくまでも塗装になります。

塗料を溶かした液にメガネフレームを入れて電気を流し、付着させた塗料を乾燥・熱硬化させます。

先ほどの「電気めっき」と加工方法が似ていることで、電着塗装のことを「電着めっき」と呼ばれることもあるそうです。

間違えそう(笑)

簡単にいうと、金属で被膜することが「めっき」、塗料(樹脂)で被膜することが「塗装」と考えるとわかりやすいですよね。

電着塗装は、構造が複雑な部分にも均一の厚さの塗膜が形成でき、また水性塗料のため環境に良いという特徴があります。

もちろん、表面処理には他にもいろいろな方法があります。アイテック様では様々な技術を駆使し、1日の眼鏡入荷枚数が約25,000枚、出荷も同量扱われているそうです。

ナノダイヤモンド複合めっき

そして、眼鏡で培った技術をゴルフシャフトや家電の表面処理などの他事業に生かされています。そこには、ただの表面処理だけではなく、機能性を持たせた表面処理を開発され、技術処理のスピードも加速されました。

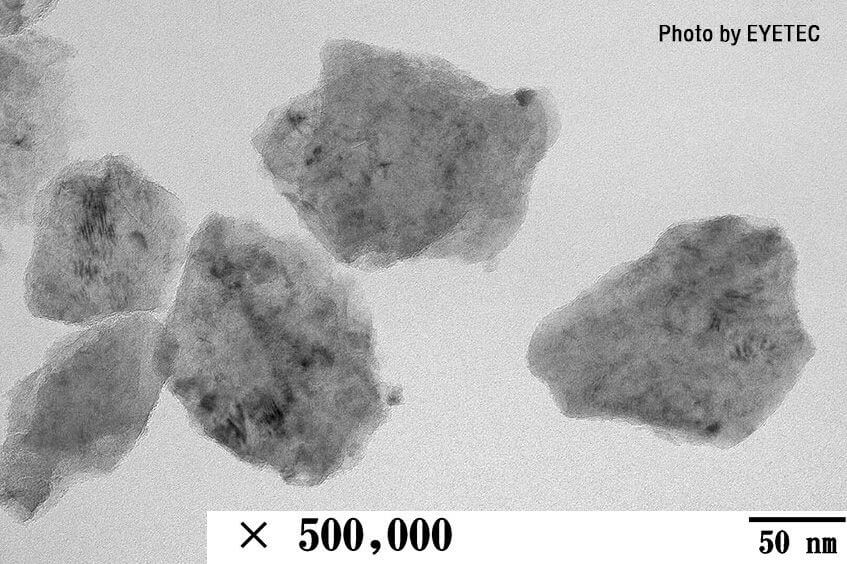

そして誕生したのが、かたいダイヤモンドの微粒子を溶かしこんだ溶液(ナノダイヤモンド複合めっき液)を世界で初めて開発されました。

ナノダイヤモンド複合めっきは、自動車などの部品の耐久性を大幅に高めるようになったそうです。

このように、眼鏡の表面処理の技術は、長年の研究・開発を経て今では世界を誇る技術へと発展されています。

昔のめっきは、剥がれやすかったことがデメリットでした。

「めっきが剥がれる」ということわざが生まれたのも、どうもそのことが理由とか・・・(笑)

でも現在のめっきは、剥がれにくくなっています。それはもちろん技術や溶剤液などの開発や発展によるものもあります。

しかし、前処理が重要な工程になります。

・各メーカーからに請負ったフレームの状態を検査する

・めっきを妨害する(チリ・油・錆など)ものを全てきれいに取り除く

・めっき槽の中に不純物を入れない

・めっきする製品の表面を活性化する

・製品に合わせた治具の改良

など、この前処理がきちんと行われることで、めっきが密着しやすくなり、きれいにめっきできます。

ひとつの眼鏡が作られるのに、200~300の工程を経るといわれています。その全行程を自社生産というのは少なく、それぞれ強みを持つ工場で生産されて、ひとつの眼鏡ができています。

その中で、めっきはメガネの生産工程において欠かせない大切なところを担っているといっても過言ではないかと・・・。

「めっき」?「メッキ」?

最後に、なぜ「メッキ」とカタカナで書いてないんだろう?って思いませんでしたか?

現代では「メッキ」とカタカナの表記が一般ですよね。確かに、間違いではないんですよ。でも、実は外来語ではなく、日本語なんです。

水銀に他の金属(特に金)を混ぜて溶かし、表面に塗った後、熱によって水銀を蒸発させる。これが古くから利用されてきためっきの方法で塗金(ときん)と呼んでいました。

「水銀に金を溶かすと、金がなくなり銀色になる」という不思議な現象から「金が滅する」→「滅金(めつきん)」、そして「鍍金(めっき)」と変化したといわれています。

ただ「鍍」の漢字は常用漢字ではないこともあり、「めっき」や「メッキ」となっていったようです。ちなみにJIS規格では「めっき」が正式な表記方法になっています。

使っていくうちにわかる

商品管理の関係上、写真撮影は禁止となっており、またガラス越しでの見学となりました。

しかし、スタッフ皆様の真剣に向き合っている様子に、ガラスを通して熱いものを感じたことを今でも覚えています。

表面処理というのは、眼鏡の表で見えるものではない。だからこそ、無機質なものに多くの人の想いと技術が詰まっているのかもしれません。あの輝きは、表面処理加工という処理だけではなく、秘められたものがはなっているのだと。

めっきの良し悪しは、新品の眼鏡ではわからないものです。でも使っていくうちに、その差は歴然と見えてきます。そして、そのことは「長く使えるめがね」にもなっていきます。

私は「お客様に自信をもって眼鏡をご提案できる!」と改めて思うことができ、またものづくりのすばらしさをこの見学を通して感じることができたことに感謝しています。

眼鏡業界にて24年。憧れの福井県鯖江市に向かう私の記事はこちら

眼鏡の聖地 福井県鯖江市に行ってきました!鯖江市Part.1

福井県鯖江市で眼鏡のフレームを作られている株式会社三工光学様の見学記事はこちら

【三工光学】「最高の掛け心地」を追求 鯖江市Part.2

メガネの修理などをご依頼している株式会社リペア様の見学記事はこちら

【リペア】眼鏡の生産地である鯖江で修理 鯖江市Part.3